Аппарат был построен, Вадимом Дунаевым в 2005 году.

При конструировании аппарата, после долгого засилья «стального периода», когда все элементы, детали и рамы варились из стали, наступил «комбинированный», когда активно были применены лёгкие алюминиевые сплавы.

Этому поспособствовала очень подходящая алюминиевая труба 55*2 мм. что нашлась в ограде, в огороде родителей Вадима. У кого в огороде капуста растёт, у кого огурчики, а тут вот труба вымахала, да не просто труба, а самолётная тяга с шаровым наконечником на конце.

После некоторых раздумий про качество материала и, естественном, в этом сложном процессе выбора процессе рассуждений — подойдёт — не подойдёт труба на хребтовую раму будущего лигерада, общим голосованием решили, что подойдёт, тем более, что тяги на военных самолётах из материала для сковородок не делали.

Итак, самая главная часть найдена, осталось присоединить на неё все остальные необходимые элементы аппарата – сидение, колёса, цепи и управляемое колесо. А эта задача — самая интересная – как в середину алюминиевой трубы, работающей при огромных знакопеременных нагрузках, как можно проще и доступнее закрепить переднюю вилку?!

Самое простое «лобовое» решение – вварить в алюминиевую трубу рамы точёный алюминиевый же стакан под переднюю вилку, но вариант не нравился по чисто технологическим причинам – и дело не в отсутствие доступной аргоновой сварки. После сварки в узле «нагоняются» большие внутренние напряжения, которые чреваты ненормируемым трещинообразованием. Причём когда оно может пойти, гарантировать не может никто, сразу или через год, или всю жизнь узел простоит, как монолит. Хотелось всё-таки какой-то большей определенности в поведении этого самого нагруженного узла.

После некоторых совместных с Вадимом размышлений появилось интересное техническое решение, как соединить несоединимое – алюминиевую трубу и стальной корпус. За техническими решениями обратились к опыту малой или лёгкой авиации, которая давным-давно благополучно использует в своих конструкциях дюралевые трубы, как несущие элементы и стальные соединительные пластины, и прекрасно притом обходится без сварки, использую клёпку или плотные соединения большой площади, разгружающие элементы конструкции и устраняющие концентраторы напряжений.

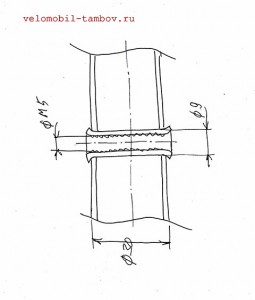

Алюминиевая труба была цельнотянутой безо всяких швов внутри, что натолкнуло на мысль – о равномерном распределении нагрузки. Для этого внутрь трубы решили вставить стальную втулку с минимальным зазором, в идеале вообще без него.

Вадим, взял стальную трубу, чуть большего диаметра, чем внутренний диаметр дюралевой трубы, сделал в домашних условиях перпендикулярное сквозное отверстие по диаметру резьбовой втулки с мелкой резьбой, в которую с двух сторон предполагалось вкрутить две втулки, составившие в итоге рулевой стакан со внешней резьбой.

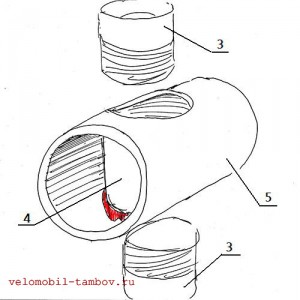

Отверстие делалось по разметке дрелью, сверлом малого диаметра, с последующей обработкой отверстия напильником. После чего в образовавшееся отверстие, вставили стальную трубу с внутренней резьбой и стык между ними обварили ИЗНУТРИ!

Сваренный узел обработали на токарном станке, до получения чистой поверхности, соответствующей внутреннему диаметру дюралевой трубы.

Далее, по законам жанра, следовало бы изготовить дорн и пройти трубу изнутри, но, ввиду единичности конструкции, просто забили втулку на своё место через деревянную проставку, используя вместо пресса кувалду.

Простым измерением линейкой, Вадим, нашел центр отверстия в запрессованной втулке, удалил излишки алюминиевой трубы с помощью дрели со сверлом и маленького зубила, оставив резьбу в целости и сохранности.

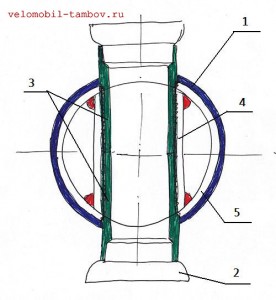

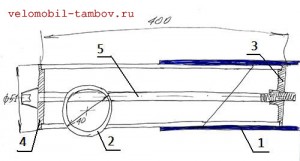

Схема узла крепления стального рулевого стакана в алюминиевой трубе рамы

лигерада «Эпсилон».

Где:

1 — алюминиевая несущая труба рамы.

2 — чашки рулевого подшипника.

3 — резьбовые втулки крепления чашек рулевых подшипников.

4 — ввариваемая стальная втулка рулевого стакана с внутренней резьбой.

5 — стальная внутренняя продольная втулка рулевого стакана.

Затем резьбу промазал эпоксидкой и вкрутил части рулевого стакана на своё место до упора с двух сторон. После чего, для страховки стальная внутренняя труба и алюминиевая труба рамы были соединены между собой закладными заклёпками.

Узел крепления заднего маятника.

Задний маятник лигерада изготовлен из 4 трубок от задней части велосипеда «старт-шоссе», самодельные задние перья лигерада отфрезерованы из 10 миллиметровой пластины с обнижением по краям до 8 мм.

Маятник качается на 2х шариковых подшипниках и оси диаметром 10 мм. Подшипниковый узел плотно вставлен внутрь рамы и зафиксирован с помощью закладных заклёпок.

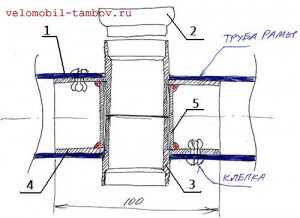

Схема узла крепления заднего маятника к раме лигерада «Эпсилон».

Где:

1 — алюминиевая несущая труба рамы.

2 — стальной корпус узла крепления заднего маятника.

3 — стальной корпус крепления подшипников.

4 — трубы заднего маятника.

5 — уши крепления заднего маятника.

6 — ось качания заднего маятника.

7 — подшипники качания заднего маятника.

8 — распорная втулка.

9 — гайка.

10 — шайба дистанционная.

Красным цветом показаны сварные швы.

Регулируемый вынос кареточного узла.

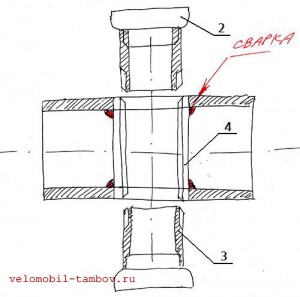

Схема регулируемого выноса кареточного узла лигерада «Эпсилон»

Где:

1 — алюминиевая несущая труба рамы.

2 — корпус каретки.

3 — фиксирующий резьбовой конус.

4 — шайба ступенчатая упорная.

5 — болт стяжной.

6 — стальная внутренняя труба выноса.

Основа всего узла - внутренняя труба выноса. Изготовлена из стальной трубы на токарном станке. Внутренняя труба с небольшим зазором входит в алюминиевую несущую трубу рамы. Её длина — 400мм, с одной стороны, вварен корпус каретки, с другой стороны труба срезана под углом 45 градусов. Для свободного прохождения центрального стяжного болта каретка к выносу приварена со смещением.

С передней стороны выточена съёмная стальная крышка с отверстием по центру диаметром 8 мм, с другой стороны установлен фиксирующий резьбовой конус с резьбой по центру М8, отфрезерованный так же под углом 45 градусов.

Затягивая стяжной болт мы надёжно фиксируем вынос каретки в алюминиевой трубе рамы. Конструкция позволяет плавно изменять расстояние от педалей до сидения, и положение ведущих звёзд относительно вертикальной оси аппарата.

Подвижный узел крепления руля типа «Аватор»

Схема подвижного узла крепления руля типа «Аватор» на лигераде «Эпсилон»

Где:

1 — алюминиевая несущая труба рамы.

2 — Хомут крепления узла к раме.

3 — Зажим хомута.

4 — Центральная неподвижная труба руля с резьбой М26х1.

5 — Наружная труба крепления половинок рулей. 25х1,5 мм.

6 — Поворотный корпус узла крепления руля.

7 — Трубы половинок руля (алюминий) 22х2 мм.

Конструкция руля типа «Аватор» проста и понятна из рисунка. Руль, расположенный под сидением, состоит из двух половинок (7) вставленных в трубы крепления половинок рулей (5), приваренных симметрично к поворотному корпусу узла крепления руля (6) и зажимаются хомутами (3). Верхние части руля изогнуты вперёд.

Половинки руля можно поворачивать, изменяя в небольших пределах (60 мм) ширину руля и положение рукояток относительно продольной оси аппарата, а так же снимать руль, уменьшая габарит лигерада при зимнем хранении и транспортировке.

Можно, конечно, гнуть рулевые трубы и на трубогибе, но в данном случае — это ножки от алюминиевой раскладушки.

Сидение первоначально изготавливалось из 2-х мм алюминия. Крепление сидения было выполнено полностью из алюминия на заклёпках.

Заклёпки, при интенсивном педалировании при знакопеременных нагрузках в поясничной области регулярно ослабевали и разбалтывались. По прошествии двух сезонов, Вадимом был изготовлен ещё один вариант сидения из стеклопластика.

Вначале был сделан одноразовый болван из пенопласта по раме лигерада и обклеен стеклотканью на эпоксидной смоле в два слоя. После полимеризации смолы, болгаркой был сделан разрез и пенопласт был удалён, затем в 6 местах крепления сидения к раме были вклеены 2-х мм пластины с отверстием 5 мм и усилен центральный тоннель двумя слоями стеклоткани и верхняя с нижней половины были склеены в единое целое. Новое сидение вело себя превосходно. Под спину был наклеен туристический коврик.

Передняя вилка была рассчитана на 406-ое колесо, а для работы тормозов с ободом на 451 пришлось изготовить дистанционные пластины, поднимающие тормозные колодки до тормозной дорожки обода.

В алюминиевой трубе крепления сидения диаметром 30 вставлены и развальцованы стальные трубки.

Ориентировочный пробег лигерада – около 2000 км в год. Интенсивная эксплуатация 2005-2009 г.

Эскизы конструкции и постройка, Вадим Дунаев.

Идея крепления стальных элементов на алюминиевой раме, идея конструкции рулевого узла и техническая обработка текста, Александр Карпук.

Тамбов. январь-апрель 2011 г.