Простой лёгкий ажурный. Часть 1

(грузовой прицеп к велосипеду, мопеду, веломобилю. )

Статья опубликована в журнале «Моделист-Конструктор»

Прицеп изготовлен в клубе «Туризм и веломобили», которым я руководил несколько лет. В конструкции использованы узлы и технические решения, многократно «обкатанные» на наших веломобилях. Поэтому прицеп получился сразу же, даже не пришлось его, как говорится, доводить — и полностью оправдал наши ожидания. На сегодняшний день строено пять таких прицепов, и все они показали высокую эксплуатационную надежность.

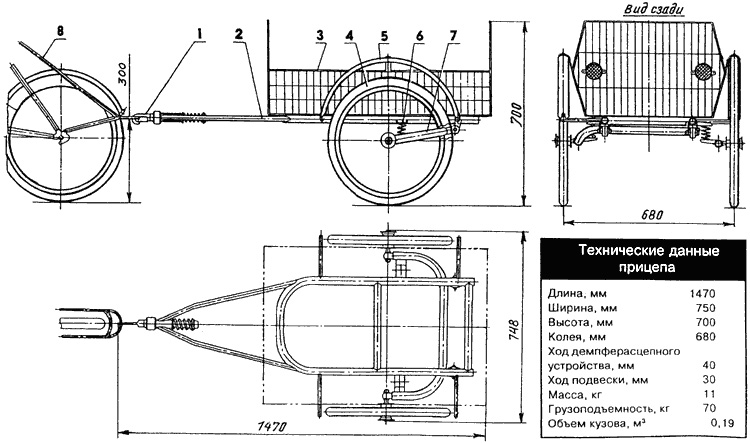

Конструктивно веломобильный прицеп состоит из трубчатой рамы с водилом демпфированного сцепного устройства, шарнирно соединенного с рамой трубчатого маятника подвески, двух велосипедных колес и очень легкого решетчатого кузова.

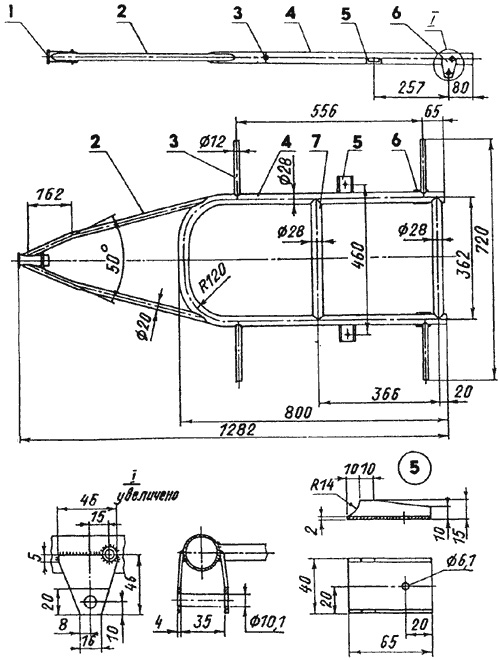

Основа рамы прицепа сделана из двух лонжеронов — отрезков изогнутой стальной трубы от спинок старых кроватей с внешним диаметром 28 мм и толщиной стенки 1,5 м. Если у кого-то под рукой имеются трубогиб и тонкостенные трубы достаточной длины, то лучше (и проще!) согнуть основу рамы из одного отрезка. Толстостенные водопроводные или газовые трубы использовать не стоит: масса прицепа возрастет настолько, что для его буксировки потребуется, пожалуй, не веломобиль, а мотоцикл.

Грузовой прицеп к веломобилю:

1 — сцепное устройство с демпфером; 2 — рама; 3 — кузов (на виде сверху показан условно); 4 — колесо (2 шт.); 5 — крыло (2 шт., на виде сверху не показаны); 6 — пружина подвески (2 шт.); 7 — маятник подвески; 8 — буксирное приспособление на веломобиле.

Чтобы свариваемые концы лонжеронов оказались соосными, применена следующая технология их стыковки. На расстоянии примерно 15 мм от края каждого конца сверлятся по четыре диаметральных отверстия диаметром 8 мм через 90° относительно друг друга (особая точность при этой операции не требуется). Далее берется еще один отрезок трубы диаметром 25 и длиной 50 мм от старой велосипедной рамы и вводится в стыкуемые концы, оставляя между ними зазор 1,5–2 мм. При сварке этот промежуток заливается металлом, что обеспечивает высокую прочность соединения. Но прежде завариваются все просверленные отверстия в левом лонжероне и только одно — в правом. Затем проверяется, получилась ли рама плоской. Если все в порядке и не надо ничего подгибать, то завариваются оставшиеся три отверстия и, наконец, тот самый зазор между концами лонжеронов.

Чтобы свариваемые концы лонжеронов оказались соосными, применена следующая технология их стыковки. На расстоянии примерно 15 мм от края каждого конца сверлятся по четыре диаметральных отверстия диаметром 8 мм через 90° относительно друг друга (особая точность при этой операции не требуется). Далее берется еще один отрезок трубы диаметром 25 и длиной 50 мм от старой велосипедной рамы и вводится в стыкуемые концы, оставляя между ними зазор 1,5–2 мм. При сварке этот промежуток заливается металлом, что обеспечивает высокую прочность соединения. Но прежде завариваются все просверленные отверстия в левом лонжероне и только одно — в правом. Затем проверяется, получилась ли рама плоской. Если все в порядке и не надо ничего подгибать, то завариваются оставшиеся три отверстия и, наконец, тот самый зазор между концами лонжеронов.

Рама прицепа:

1 — корпус демпфера сцепного устройства; 2 — плечи водила (труба 20×2); 3 — консоли крепления крыльев (труба 12×1, 4 шт.); 4 — лонжероны (труба 28×1,5); 5 — опорные площадки (сталь, лист s2); 6 — ушки подвески маятника (сталь, лист s4, 4 шт.); 7 — поперечина (труба 28×1,5, 2 шт.)

После зачистки сварных швов и сведения их неровностей до поверхности труб, место стыка по внешнему виду и по прочности ничем не отличается от цельной трубы. Такая стыковка более качественна в среде углекислого газа: детали меньше коробит, более чистыми получаются швы, лучше свариваются стенки разной толщины.

По точно такой же технологии изготовлен и маятник подвески, а к нему присоединены наконечники.

Далее к раме приварены поперечины из тех же труб, что и лонжероны, консоли для крепления крыльев, опорные площадки для пружин подвески (точно такие же площадки имеются и на маятнике), а также трубы водила.

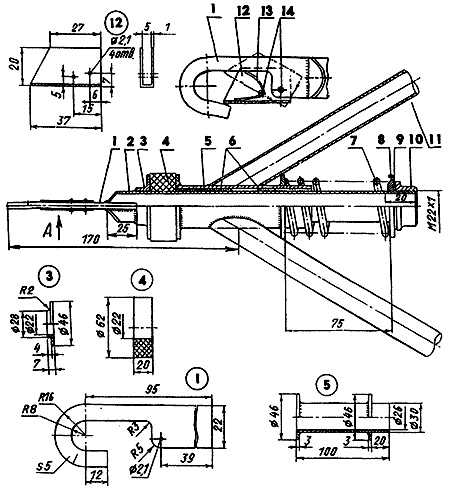

Демпфер сцепного устройства на водиле сглаживает рывки груженого прицепа на неровностях дороги. Его конструкция довольно проста. Основа устройства — перо отслужившей свое передней вилки «рижского» мопеда (не важно, одно- или двух-скоростного, их вилки практически одинаковые).

Цепное устройство с демпфером:

1 — карабин (сталь, лист s5); 21 — шток (сталь, труба 22×2); 3 — упор отбойника; 4 — отбойник (микропористая резина); 51 — корпус демпфера (сталь, труба 30×2); 61 — втулки (капрон); 71 — пружина демпфера; 8 — упорная шайба пружины; 91 — стопорная шайба с усом; 101 — контргайка; 111 — правое плечо водила; 121 — защелка (сталь, лист s1); 131 — пружина защелки; 141 — оси защелки и пружины (заклепки d2x10)

Из вилки выбиты две капроновые втулки. От трубы, в которой находились эти втулки, отпилен отрезок длиной 100 мм (для корпуса демпфера) и к нему приварены две стальные шайбы диаметром 46 мм (упоры для пружины и отбойника из микропористой резины) и трубы водила.

От мопедовского штока отрезан кусок длиной 225 мм. С одной стороны к нему приварены карабин сцепного устройства и упор отбойника, а с другой стороны нарезана резьба М22х1, чтобы можно было регулировать жесткость пружины демпфера. (Пружина подобрана из комплекта для клапанов двигателя «жигулей».)

Вся наладка демпфера была сведена к тому, чтобы добиться свободного перемещения штока в капроновых втулках. Для этого пришлось пройтись по ним разверткой на 22 мм и устранить заусенцы.

Заготовка карабина вырезана из стального листа и кончик ее крючка отогнут вниз (это хорошо видно на рисунке собранного карабина) ровно настолько, чтобы отжатая вверх защелка свободно пропускала в крючок и обратно петлю буксирного приспособления веломобиля.

Надо сказать, что в движении груженый прицеп (у нас ему нередко приходилось перевозить за один раз более 100 кг) создает изрядную дополнительную нагрузку на раму буксировщика (а это были и веломобили, и велосипеды, и мопеды). Поэтому мы используем то самое буксирное приспособление. Оно сварено из труб диаметром 12 мм от рамы старого велосипеда и прикреплено к веломобилю в верхней части его рамы, к зажиму подседельной трубы и перьям рамы у заднего колеса.

Такое сочленение просто по конструкции и работает безотказно. А чтобы движение не сопровождалось стуком в карабине, он перед поездкой обматывается резиновой лентой шириной около 10 мм, которая выбирает зазоры, но оставляет свободу, скажем так, для маневра. Один конец ее закрепляется на буксирном приспособлении, а другой после обматывания фиксируется на сцепном устройстве. Трех-четырех оборотов ленты восьмеркой вполне достаточно. И после некоторой тренировки подсоединять прицеп к веломобилю таким образом удается за 30—40 секунд.

Готовая рама вместе с демпфером была окрашена составом, который сохнет при комнатной температуре, поэтому капроновые втулки устанавливались на свое рабочее место сразу. Если же краску предстоит сушить в печи, то с установкой втулок следует повременить — капрон боится высокой температуры. У нас случалось так, что остывшие после горячей сушки втулки попросту вываливались.

Легкосъемные узлы колес с консольным креплением вообще-то сконструированы нами для веломобилей, но они прекрасно подошли и к прицепу. В качестве заготовок для втулок колес служили втулки типа «Торпедо» от дорожного велосипеда. Перед обработкой каждая заготовка была отожжена нагревом в печи до вишневого цвета (можно также подержать ее в течение часа в пламени газовой горелки). Токарная обработка минимальна и свелась к проточке в торцах заготовки посадочных гнезд для подшипников 60202. Масса детали значительно снижена обточкой ее до тех размеров, что обозначены на рисунке. Конфигурация оси для этой втулки проста и при изготовлении не вызывает затруднений у токаря средней квалификации. Порядок монтажа легкосъемного узла таков. Сначала подшипник, обильно покрытый смазкой марки «ШРУС», запрессовывается в корпус до упора, где фиксируется кернением кромок посадочного гнезда в трех местах. Затем вставляется распорная втулка и запрессовывается второй подшипник. Длина распорной втулки подбирается такой, чтобы наружное кольцо второго подшипника не упиралось в дно своего посадочного гнезда, то есть чтобы посадка подшипника была как бы плавающей. Это придает прицепу очень легкий ход.

После правильной сборки такая втулка не требует ни дополнительной регулировки, ни ухода во время эксплуатации. Признак же хорошо отрегулированного колеса следующий: после несильного толчка оно должно сделать примерно 120–140 оборотов и только тогда остановиться. Конусное крепление оси легкосъемного узла в наконечниках маятника очень надежное. Даже завинченные от руки конусные гайки выбирают все зазоры в соединении и не откручиваются ни на какой, даже самой тряской дороге. А чтобы снять колесо для ремонта или домашнего хранения требуется минимум усилий и времени.

В конструкции прицепа возможно использование и 16–дюймовых колес от складных велосипедов. Однако у нас стоят обода, спицы и резина от велосипеда «Школьник» — на них прицеп катится намного легче, да и прочность обеспечена. Правда, чтобы вставить спицы во втулку, где для них имеются 36 отверстий, и в обод, в котором таких отверстий 28, пришлось «попотеть». Но со спицами от переднего колеса «Школьника», применив переплет их в два креста и пропустив четыре отверстия симметрично с каждой стороны втулки, задачку удалось успешно решить.

И, наконец, грузовой кузов. Он изготовлен методом точечной сварки набора элементов из нержавеющей стальной проволоки диаметром 2 мм. К раме прицепа кузов крепится четырьмя хомутами на болтах.

Поскольку веломобиль и прицеп невелики по размерам и ажурны, то над веломобилем поднимается красный флажок на проволочной мачте — для большей заметности на дороге. Той же цели служат и светоотражающие катафоты, привинченные к прицепу сзади.

А. КАРПУК, г. Т а м б о в

«Моделист-конструктор» №11, 2002

Прицеп со снятым кузовом при перевозке опасного груза.

(на прицепе улей с пчёлами)

благодаря подвеске и демпферу пчёлы вполне успешно перенесли перевозку.